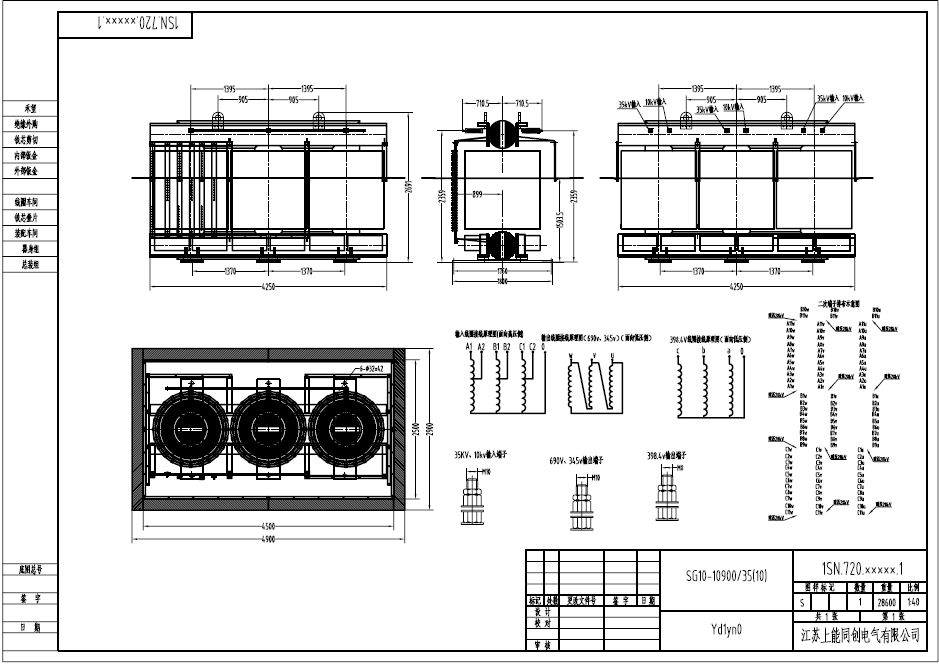

10900kVA变压器设计方案

客户要求

1.容量:

变压器总容量10900kVA,其中27组基波绕组总容量为10000kVA,6组谐波绕组总容量为900kVA,1组软启绕组容量为150kVA。

2.原边电压:35kV、10kV两个抽头,在35kV抽头时需要满足满功率输出;在10kV抽头时需要满足1/3.5功率输出;原边均为星形接法。原边需满足0.9~1.1Un情况下能满功率运行;高压侧需要安装防雷器。

3.副边额定电压:690V(3*9个基波模块绕组)、345V(3*2个谐波模块绕组)、298.8V(3*1个软启绕组)其中变压器副边各绕组相位相同。副边690V、345V绕组侧均为△接法,基波绕组及谐波绕组输出电压最大偏差≤±1%,软启绕组为Y形接法(中性点不引出),软启绕组实际输出电压为298.8V,容量为150kVA。

4.35kV时的负载损耗为100kW,空载损耗为16kW。

5.6组谐波绕组(345V)容量为900kVA。

6.特殊结构的变压器需要的通风量为400m3 /min,建议外壳上顶部使用EBM型号RHA 500E6.155B-2F 8台,进风口位于集装箱下部,等效面积不小于2m2,该通风量为变压器运行需保证的通风量,其余元器件散热按照每kw需4m3 /min增大通风量。

设计过程

1.变压器思路

变压器高压线圈采用H级绝缘层式线圈,低压线圈采用H级绝缘饼式线圈,考虑到用户对产品外形尺寸的特殊要求,我们尽可能的做到让变压器的尺寸最小。线圈在三防、耐电强度和安全运行方面是可靠的。在铁心结构上采用了全斜接缝,五步进型式,对变压器的空载损耗和空载电流得到抑制将硅钢片的特性用到极致,让性价比更加显著,变压器为立式结构可将变压器的散热设计更为合理、重量更轻。独具特色的挡风板对形成流畅的通风通道起到了关键性的作用,选择适当的风机与风道有机的配合对控制变压器温升使其安全可靠运行是我们大家最为关心的

2.变压器结构及原材料使用

2.1绕组

高压绕组:

层式结构H级绝缘

导体:0.35---NZB(无氧铜);

层绝缘:410---Nomex纸(H级耐热指数210℃)

层绝缘:410---Nomex纸(H级耐热指数210℃)

绝缘筒、撑条:聚酯亚胺(H级耐热指数185℃)

低压绕组:

低压绕组采用饼式结构

导体:0.35---Nomex纸包扁铜线(无氧铜);

层绝缘:410---Nomex纸(H级耐热指数210℃)

绝缘筒、撑条:聚酯亚胺(H级耐热指数185℃)

绝缘漆:ET—90N改性耐热不饱和聚酯漆(H级耐热指数185℃)

绕组使用了由美国杜邦公司生产的410---Nomex纸材料,使变压器具有了抗热冲击能力强、散热速度快、耐电强度高、膨胀系数小、吸水率小、局放起始场强数值高、不龟列等优点,较低的介电常数可缩小空气的绝缘距离使变压器的体积做的更小。由美国杜邦公司生产的Nomex纸绝缘材料是目前最优良的绝缘材料。Nomex?是一种芳香聚酰胺聚合物,发明于20世纪60年代,目前被广泛应用于电气制造、宇航设备及保护、劳动及消防保护等领域,有卓越的化学、机械、电气及物理。绕组均经过两次真空压力浸漆处理具有很强的四防特性,即防潮湿、防霉菌、防盐雾、防弱酸。

2.2铁心

铁心选用0.3mm日本产的30Q130冷轧高导磁晶粒取向有序排列硅钢片,三相心式、全斜接缝步进式叠片结构,先进的结构可以降低变压器铁心空载损耗及空载电流,铁心叠装及装配完成后,涂刷环氧树脂胶,在防腐、防锈的同时可使铁心片形成有机的整体以加强其机械强度,减小片间振动,对降低噪声可起到良好的作用。铁心取适当的磁通密度这对降低铁心损耗,提高效率,防止谐波干扰、抑制谐波干扰后磁通饱和等有着重大的意义,提高性价比也有不可忽视的作用

变压器的特殊性

1、变压器工作环境恶略:

(1)最大相对湿度为: ≤98%,有极强盐雾及海洋性气候 特点;

(2)在凝露、油雾、盐雾和霉菌的影响下应能正常工作;

(3)需要供应商按照船用变压器工艺标准生产,除变压器本体外,散热风机也要能适应工作环境条件。

2、变压器容量较大,10900kVA,大于之前做的的最大9900kVA移相整流变压器;

3、二次引线复杂,故设计结构为低压线圈在外,高压35kV线圈在外,所以该变压器比常规35kV同容量的变压器更大;

4、变压器输出侧有900kVA的谐波绕组,且负载为整流设备,含有相当比例的谐波。

5、二次侧包含27组690V的基波绕组,及6组谐波绕组,故温升试验时,各绕组单元中的电流存在严重的不平衡;

根据该变压器上述特殊性,在设计过程中采取了如下措施

1、变压器本体所有的紧固件夹件使用室外粉喷塑,其余金属件均按照船用变“三防”处理工艺处理,另外所有螺栓除风机固定的小螺栓使用不锈钢材质外,其余均采用热镀锌工艺;

2、铁芯叠制按照超高压铁芯叠积工艺执行,即铁芯绑扎时,先平放,刷固化漆、黑漆,然后捆绑扎带,铁芯套线圈前,心柱用安德森带绑扎;

3、低压线圈幅向增加气道,幅向中部放置链式撑条;

4、高压线圈表面涂RTV;

5、工艺出图纸设计特制的吊装模具,用于低压线圈的吊装、浸漆;

6、改善线圈气道结构,梳型撑条与燕尾垫片交叉使用,在保证线圈绕制效率的前提下,最大程度增大线圈的散热面积

7、变压器底部设置风机6件,保证相间的风速,降低线圈最热点温升,提高变压器使用性能;

8、变压器二次引线段内采用玻璃丝布带固定,在保证绝缘距离的基础上,增加引线强度;

持续改进

经过对变压器设计生产的认真总结和分析,该变压器可改进的地方有:

1、变压器的夹件

由于在夹件强度核算的过程中,加件面压的取值是按照超高压设计规范中的0.15mP取值,忽略了超高压的夹件紧固使用的是无纬紧缩带,而干式变压器采用的是穿心螺杆结构,此结构紧固效果良好,面压取0.1mP即可满足夹件强度要求,故原方案中夹件宽度及厚度减小或等效减小1/3即可满足强度要求;

2、二次引线结构

受变压器高度的限制,二次引线段间距离十分有限,此次设计生产是通过引线加包绝缘,来解决段间耐压问题,但是由于绝缘材料受热存在老化现象,对了变压器寿命有一定的影响,经客户提议,技术人员共同讨论,决定后续生产时,可改善二次引线结构,采用二次引线在高、低压两侧出线的方式解决该问题,效果应更加良好;

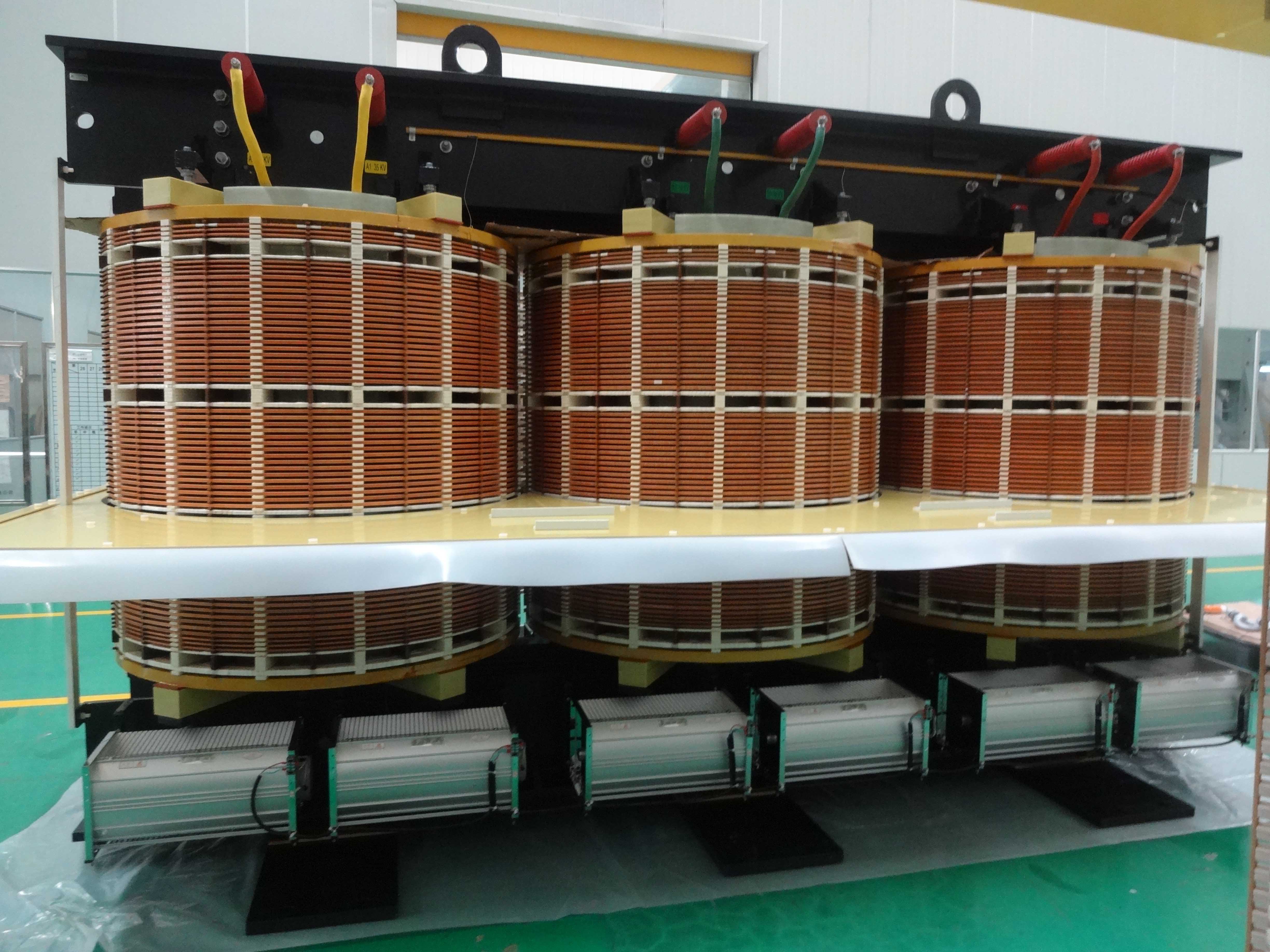

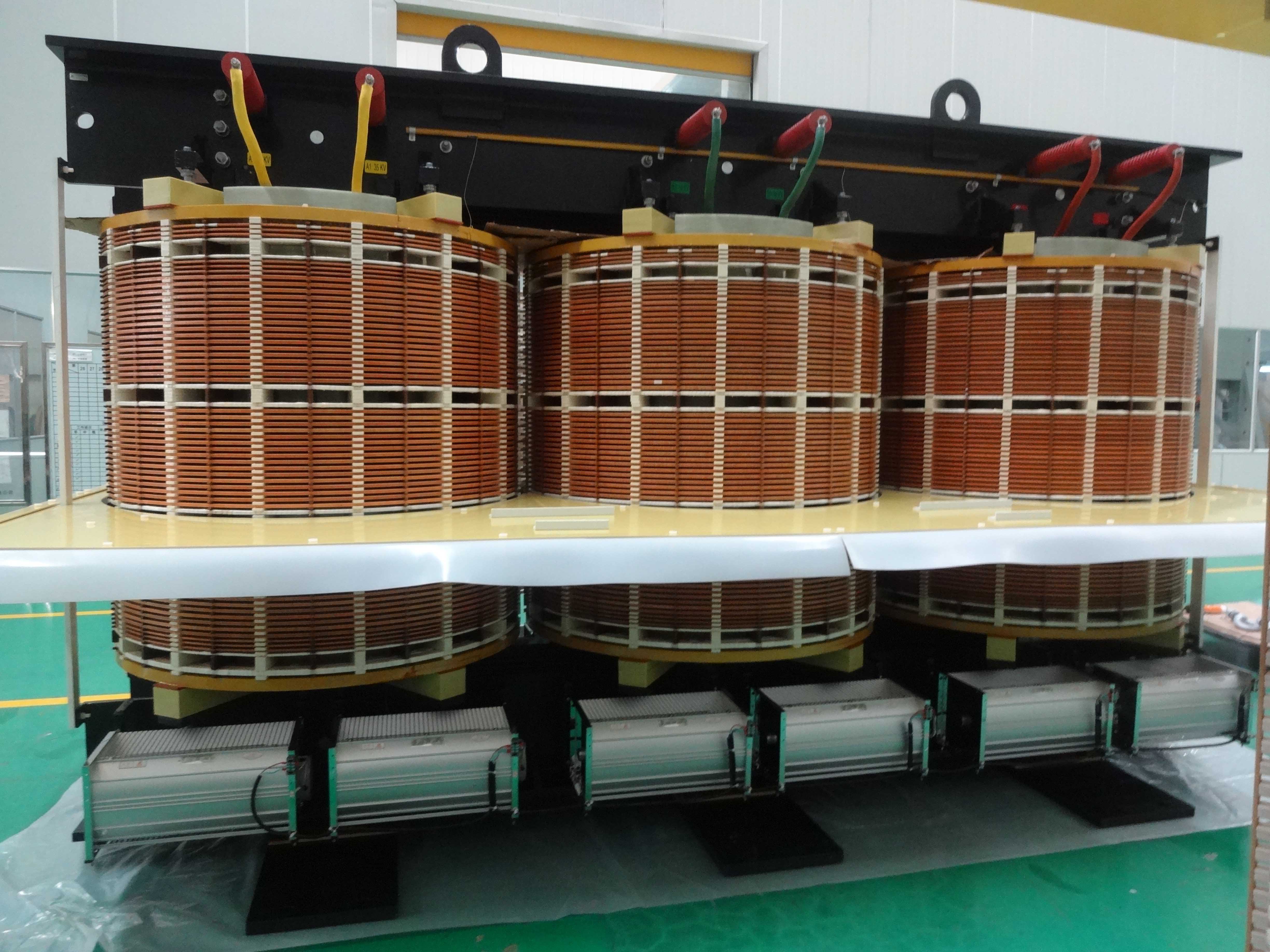

变压器生产完成后,整体效果如下: